半导体激光核心技术

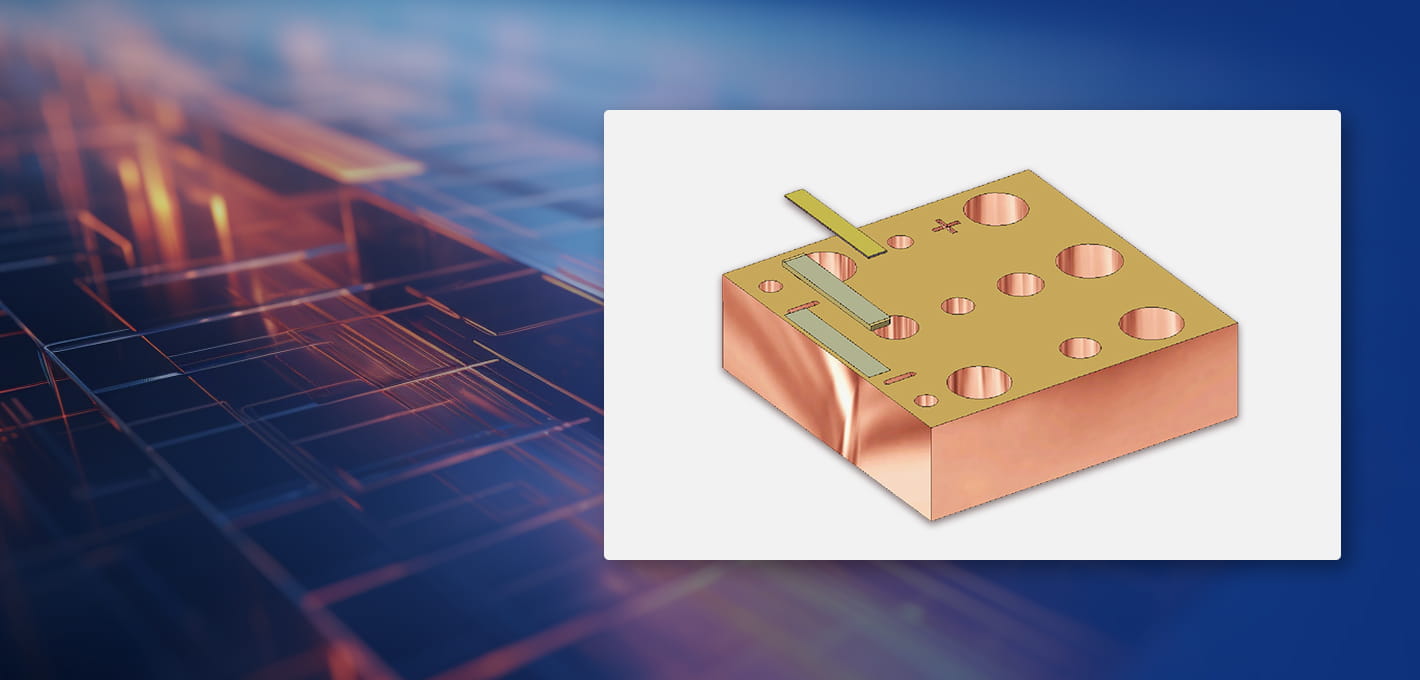

共晶键合技术

热管理技术

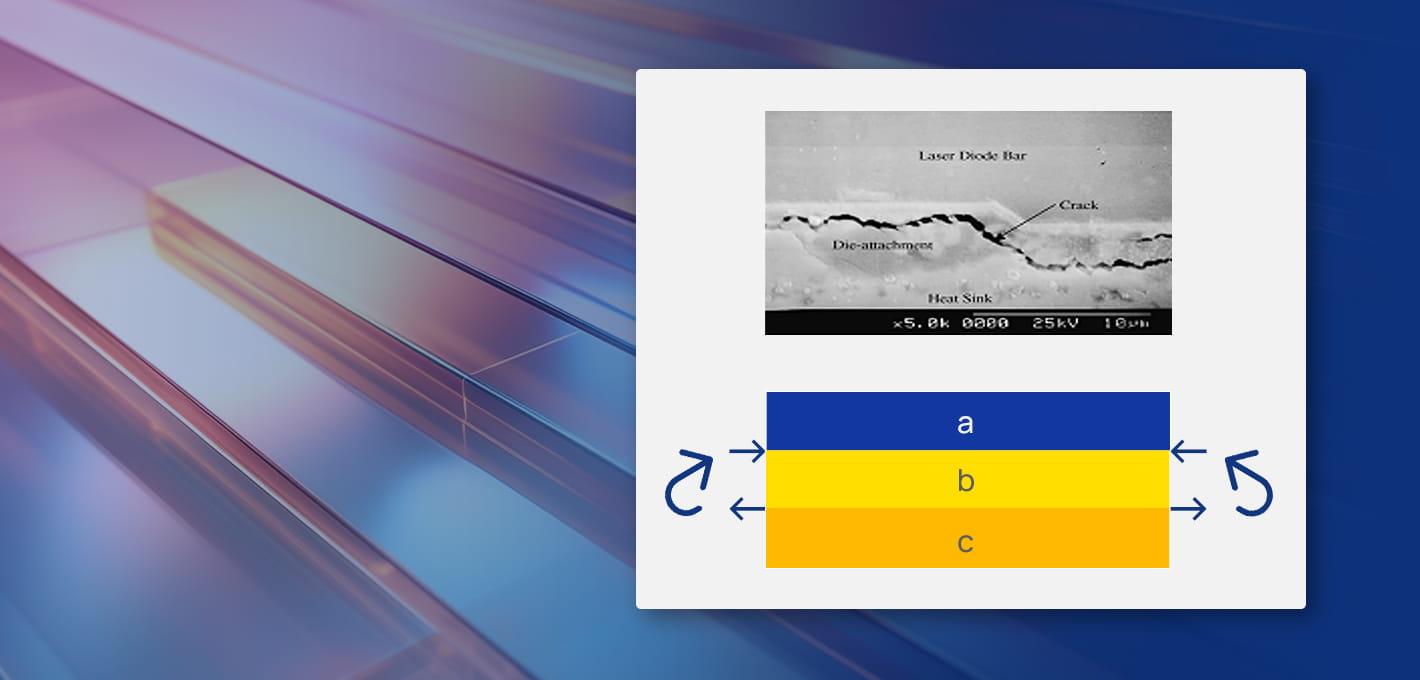

热应力控制技术

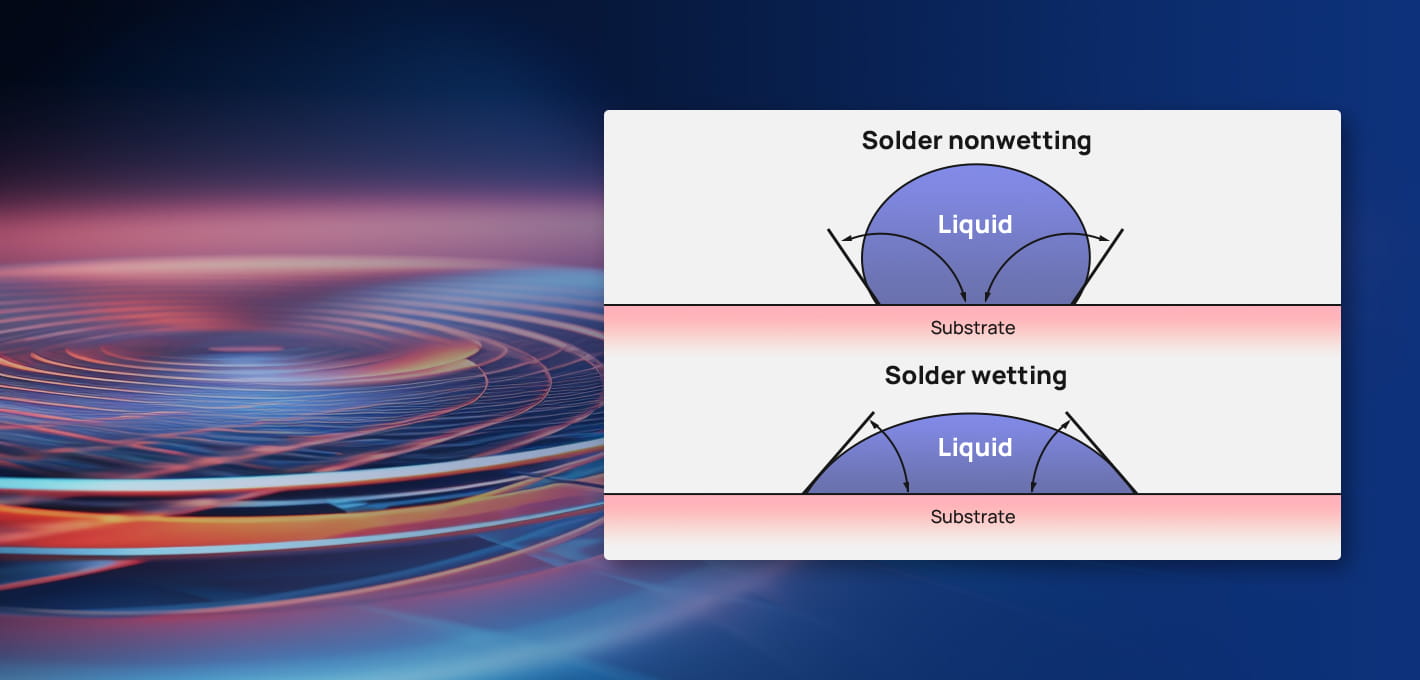

界面材料与表面工程技术

共晶键合技术

通过控制激光二极管芯片键合工艺中多个参数,有效控制了贴片层内空洞的数量,做到了“无空洞”、“无缺陷”贴片,大幅提高散热能力,降低热应力,提高产品性能和寿命。

热管理技术

优化热管理结构,采用高导热材料,有效解决了高功率半导体激光器热管理问题,大幅提升了产品性能和可靠性,连续波半导体激光器功率已达150W/巴,准连续半导体激光器峰值功率已达500W/巴。

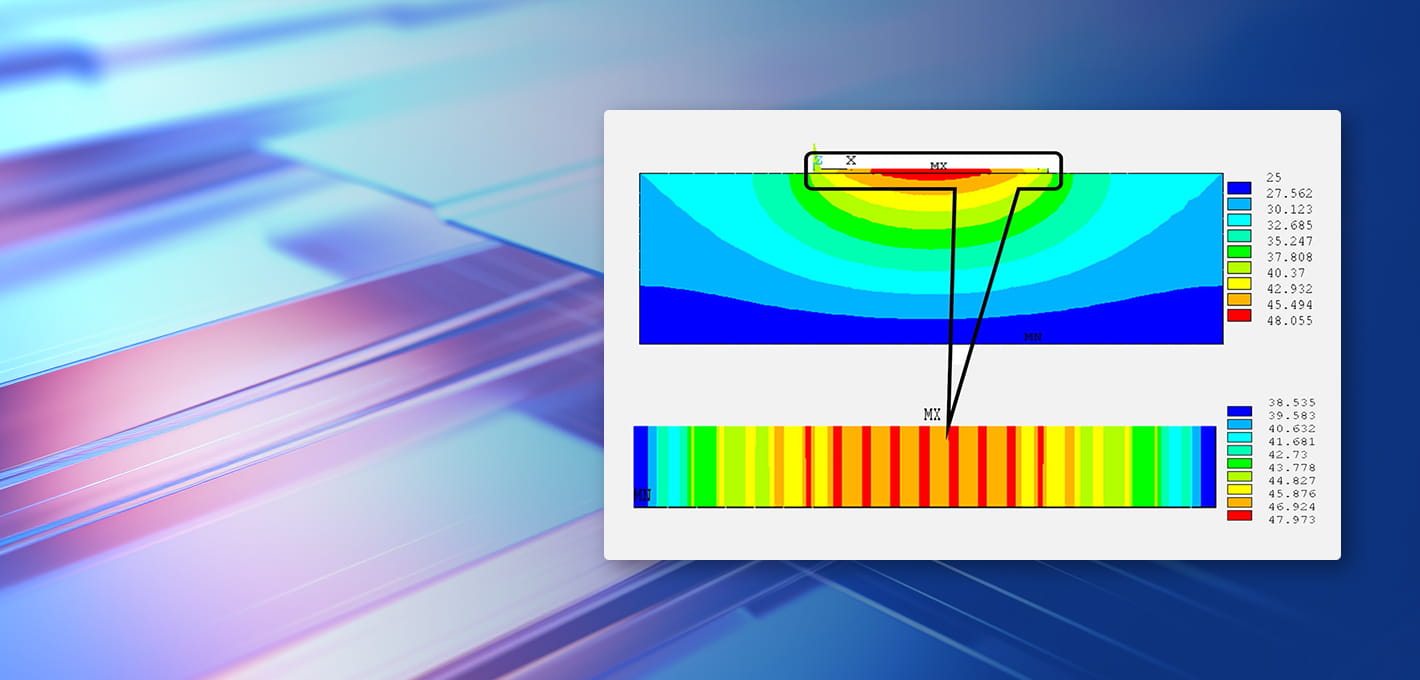

热应力控制技术

研究热应力对高功率半导体激光器性能的影响机理,提出了降低和均匀化应力的方法和工艺技术,使得半导体激光器件的应力大大降低、均匀性显著提高,性能参数提高(如SMILE降低、偏振度提高、光谱变窄)。

界面材料与表面工程技术

封装材料表面处理技术,显著增强贴片材料表面浸润特性,提高贴片的强度和长期可靠性;开发了金锡共晶合金薄膜制备技术,组分可调可控,实现稳定可靠的无铟化贴片。

光学整形核心技术

光束转换技术

光场匀化技术

线光斑整形技术

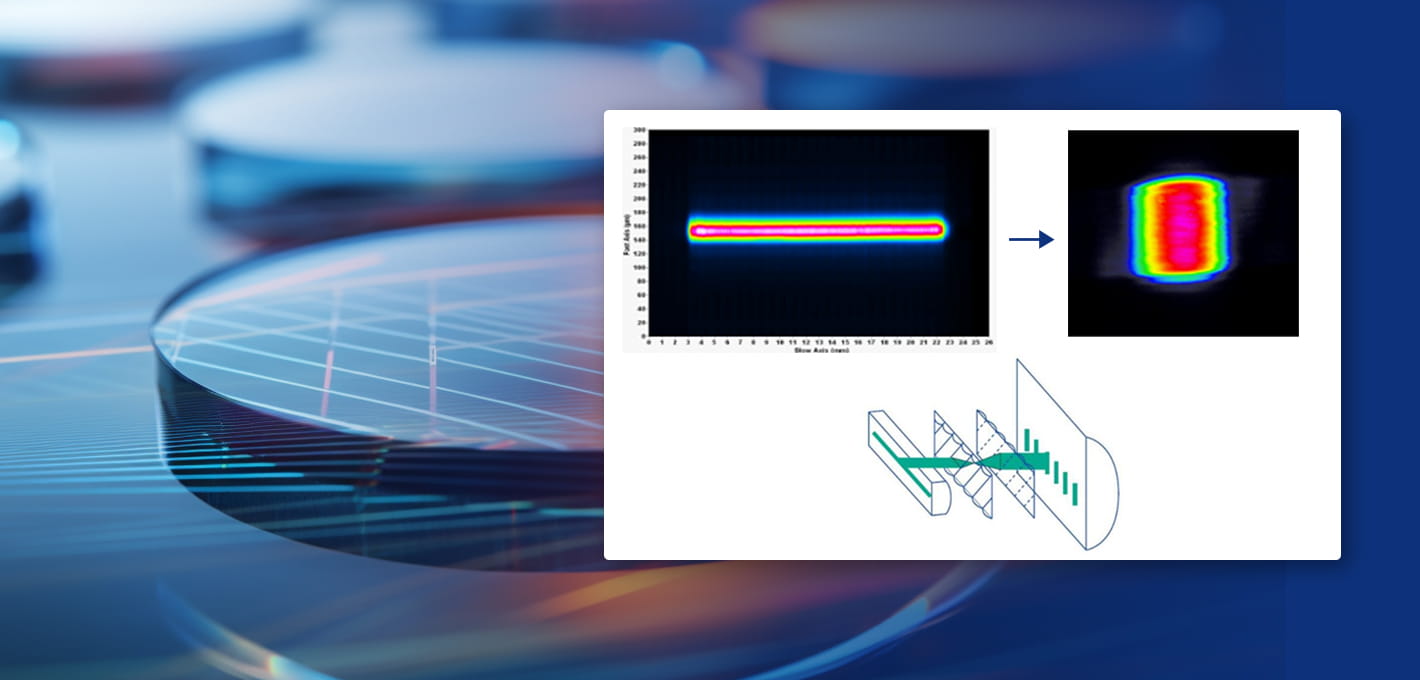

光束转换技术

可将极端不对称的光束转变为基本对称光束。

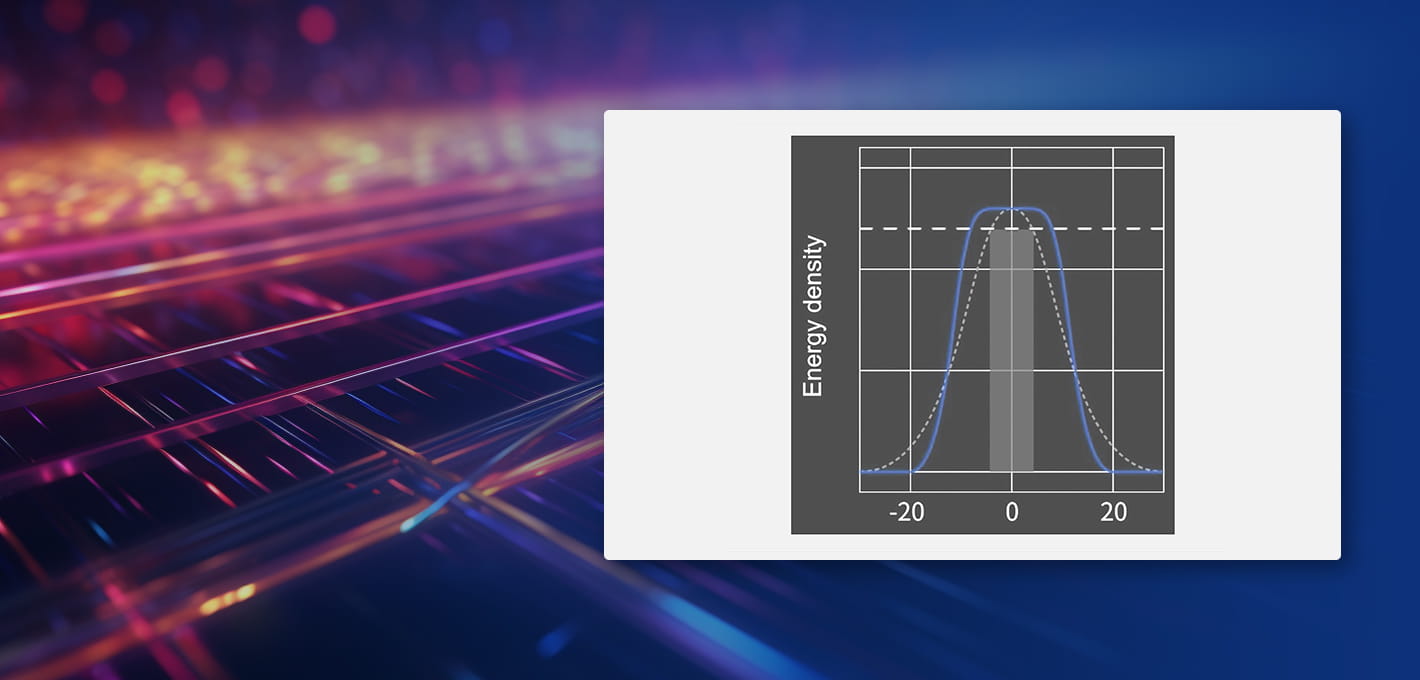

光场匀化技术

独特的光学设计及微透镜加工能力,实现业界高标准的光斑匀化。为世界顶级企业的泛半导体制程设备提供激光匀化系统。

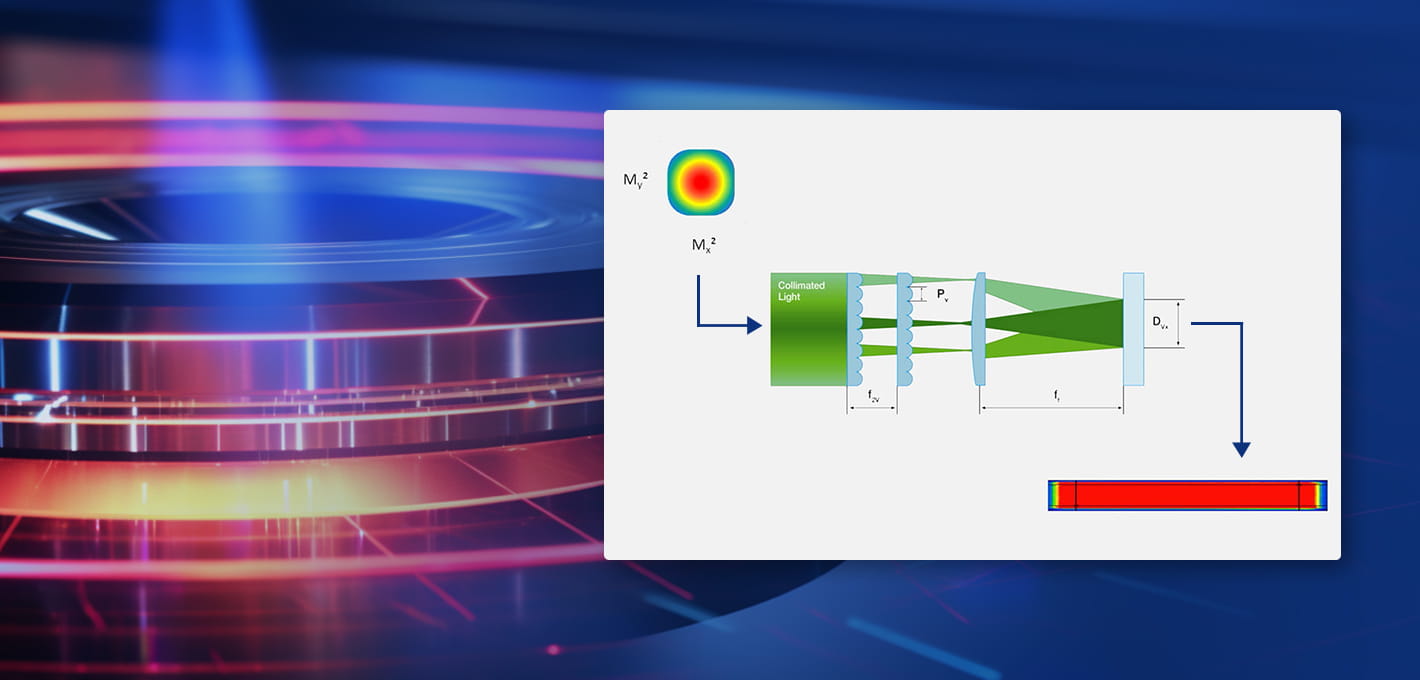

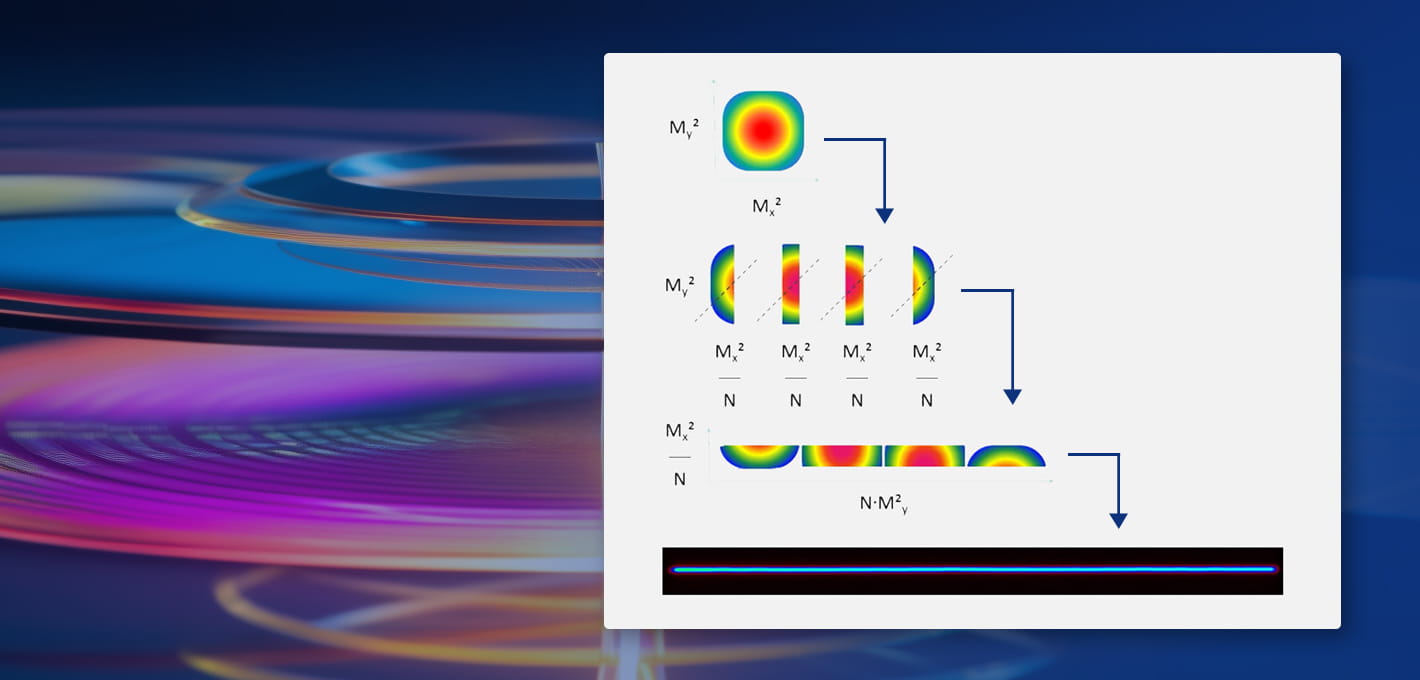

线光斑整形技术

基于晶圆级同步结构化激光光学制造技术制备12英寸(300mm×300mm)玻璃微光学晶圆、纳米级精度折射型微透镜元件(ROE)的技术能力,能够实现在零维(点)、一维(线)、二维(面)三个维度对多种类型激光光束的精准整形和调控,以满足不同的应用需求。

光学制备核心技术

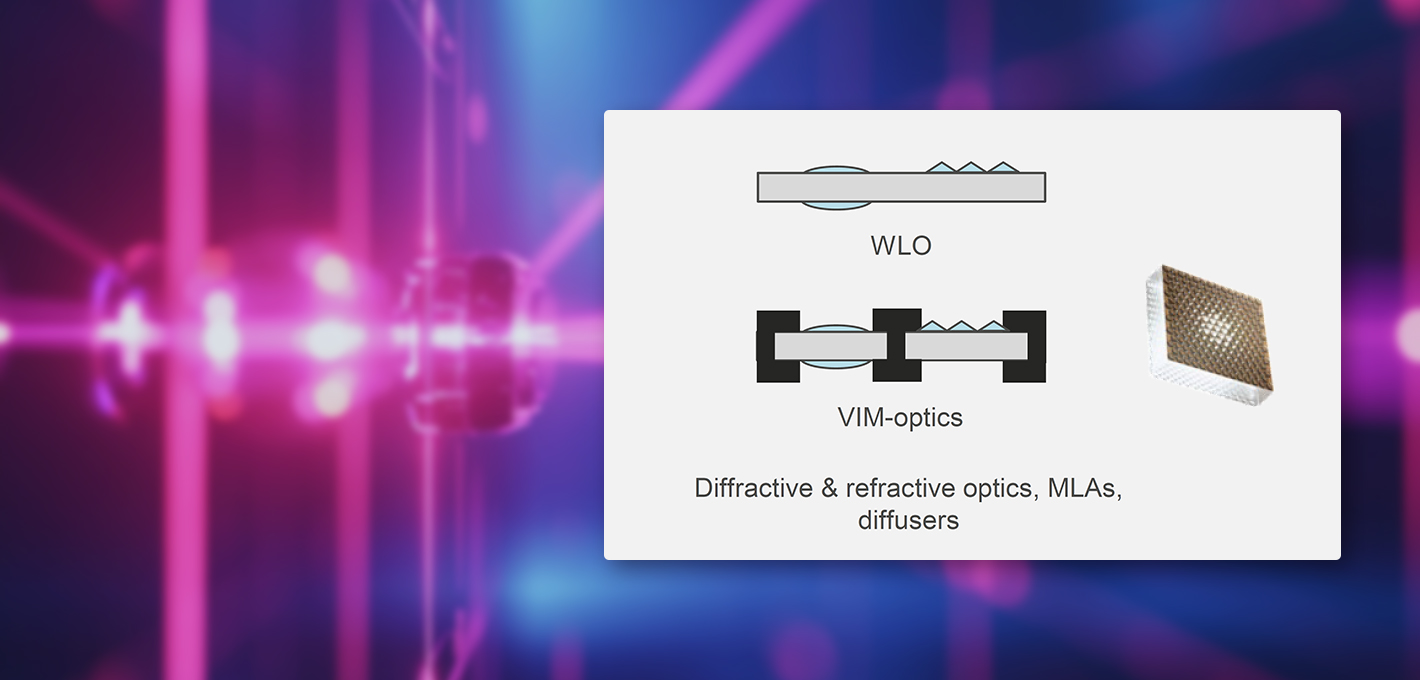

晶圆级微纳光学(WLO)精密压印加工制造技术

晶圆级堆叠工艺(WLS)技术

晶圆级同步结构化激光光学制造技术

光刻-反应离子蚀刻法晶圆级微纳光学精密加工制造技术

晶圆级微纳光学(WLO)精密压印加工制造技术

结合微纳光学设计目标进行母版的设计与制造,在6英寸或8英寸晶圆POG (Polymer on Glass)基板上进行高精密压印,易于扩展的晶圆级工艺,可满足微纳光学元器件的大规模生产。紫外线固化、低温、低压工艺,可针对微米/纳米结构特征进行适形再现。

晶圆级堆叠工艺(WLS)技术

使用先进的掩膜对准设备对多个光学晶圆与刚性间隔块进行几微米级精度堆叠,具备无镜筒、支架、高度紧凑、高度集成和可回流等特征。 实现经济高效的晶圆级光学镜头模组,可集成光圈、镀膜、光谱滤波等附加功能。

晶圆级同步结构化激光光学制造技术

高精度、高重复性、大批量、低成本的独有激光光学元器件制造技术,具有制备12英寸(300mm×300mm)玻璃微光学晶圆、纳米级精度折射型微透镜元件(ROE)的技术能力。

光刻-反应离子蚀刻法晶圆级微纳光学精密加工制造技术

在6或8英寸硅或熔融石英晶圆上通过精密光刻-反应离子蚀刻的工艺实现微纳光学元器件的加工制造。微透镜典型中心厚度为0.3-3毫米,矢高可达0.1毫米,微透镜阵列pitch距离间隔精度小于0.3微米。除常见的单面(非)球微透镜结构外,亦可加工(非)柱面微透镜、2-20微米尺寸的凹槽、中心对齐精度小于3微米的双面微透镜结构,微透镜背面可加工45度角的微棱镜。

测试分析诊断核心技术

测试分析诊断技术

测试分析诊断技术

建立了半导体激光器物理机理分析诊断模型,实现了对高功率半导体激光元器件的LIV和光谱、偏振、远场、近场、空间光谱、空间偏振、空间光束轮廓、Smile效应、寿命等重要光电参数测试与表征;利用波动光学模型,通过接触型轮廓对光学元件的特定功能(聚焦、准直质量、均匀化等)进行精确分析。

始终处于活动状态